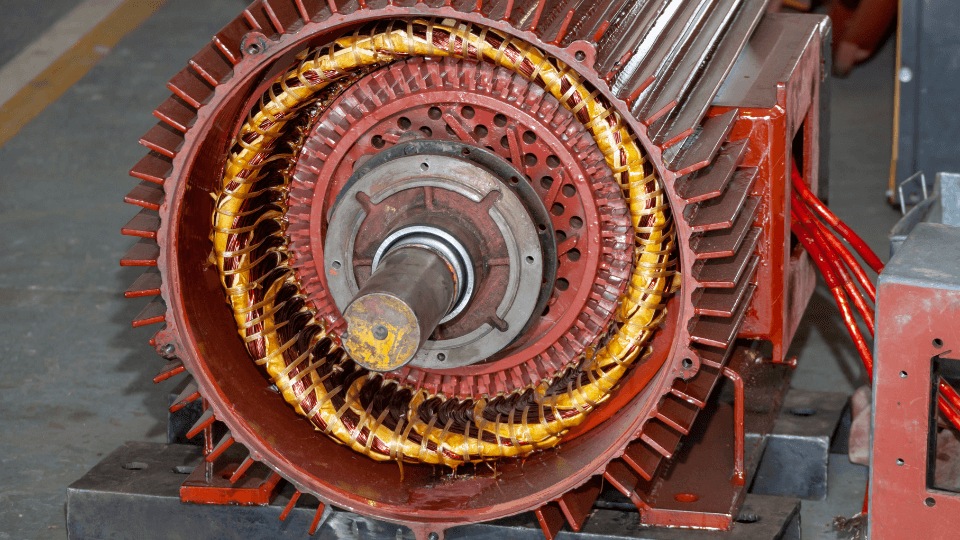

Disposición de rodamientos en motores eléctricos

La disposición de rodamientos en motores eléctricos es un tema que debes comprender muy bien cuando se requiera reparar un motor después de un diagnóstico vibracional. Este tema lo tocaremos ya que de nada sirve un correcto diagnóstico de vibraciones, si es que la reparación no se realiza correctamente.

Fallas en rodamientos por paso de corriente

En este nuevo artículo del blog técnico trataremos sobre el paso de corriente en rodamientos, la cual es una condición que podrás encontrar en tu plan de monitoreo de vibraciones.

Principales causas de falla en rodamientos y sus soluciones prácticas [Parte 5]

En esta quinta parte, seguiremos explicándote causas que generan fallas en rodamientos. Por cada una de ellas te seguiremos dando recomendaciones prácticas que te ayudaran a evitarlas.

4 Elementos clave para un organigrama de mantenimiento efectivo

Uno de los aspectos clave de un área de mantenimiento y de que poco se habla, es la gestión del recurso humano. En el área de mantenimiento siempre se priorizan aspectos relacionados a la gestión técnica y presupuestos, pero poco se habla de como debe estructurar esta área para que sea más efectiva.

Función análisis de fase con Vibracheck

La medición de fases es una función que te ayudará a poder reforzar tus diagnósticos de análisis vibracional. Este análisis complementa a tu análisis de espectros, por lo que si cuentas con un equipo Vibrracheck de la serie 200, en esta publicación te enseñamos como usar esta función.

3 Aspectos clave para tu gestión de repuestos [Parte 2]

En esta segunda parte terminares de explicarte los aspectos clave que debes tener en cuenta para una correcta gestión de repuestos.

3 Aspectos clave para tu gestión de repuestos [Parte 1]

La gestión de repuestos es una actividad de suma importancia en diferentes industrias. De esto depende que se tenga una correcta disponibilidad de los equipos. Esto se debe realizar para tener el mínimo efecto económico en la empresa.

¿Hasta que distancia puedo medir con mi cámara termográfica?

Si ya cuentas con una cámara termográfica, seguramente en la elección evaluaste aspectos como el rango de temperatura y la resolución. Sin embargo, hay otro aspecto que se evalúa muy poco, y este es la distancia máxima de medición. Es por ello que en este blog veremos a detalle esta característica de las cámaras termográficas.

Principales causas de falla en rodamientos y sus soluciones prácticas [Parte 4]

En esta cuarta parte, seguiremos explicándote causas que generan fallas en rodamientos. Por cada una de ellas te seguiremos dando recomendaciones prácticas que te ayudaran a evitarlas.

Datos técnicos de una cámara termográfica que debes conocer

Si estás próximo a la adquisición de una cámara termográfica, deberás evaluar ciertos datos técnicos del equipo y validar que cubran tus requerimientos. Es por ello que debes conocer estos datos para determinar si afectarán a tu aplicación.

Estándares para evaluar severidad en termografía eléctrica

Si estás planeando comprar una cámara termográfica o ya cuentas con una, este artículo técnico te será de mucha ayuda para tus inspecciones eléctricas. En la termografía eléctrica será muy importante que cuentes con estándares de referencia que te ayuden a realizar un correcto diagnóstico de los componentes en un tablero eléctrico.

Principales causas de falla en rodamientos y sus soluciones prácticas [Parte 3]

En esta tercera parte continuaremos compartiendo contigo las principales causas en generan las fallas en rodamientos. Cada uno de los puntos que veremos, están acompañado con recomendaciones practicas de solución.