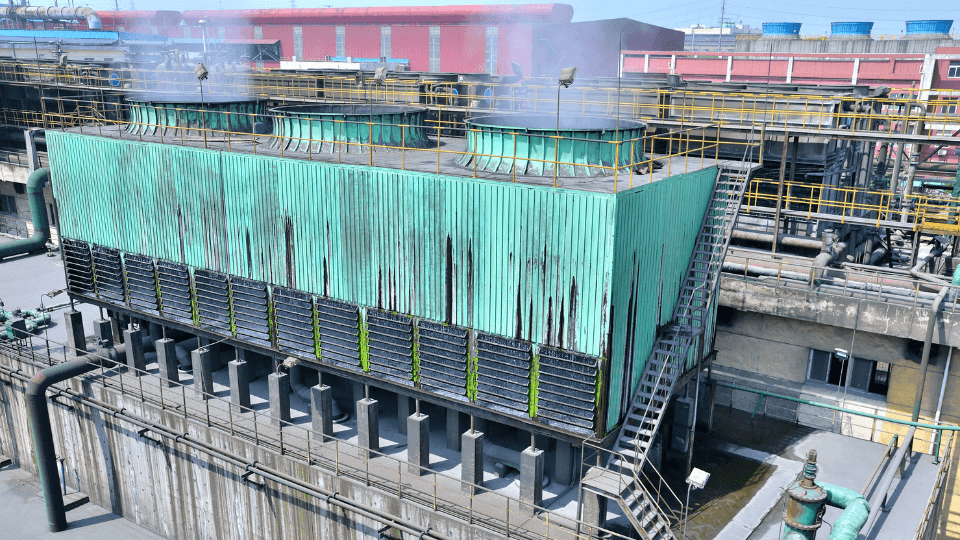

Una torre de enfriamiento de agua es un dispositivo que disipa el calor liberado durante procesos industriales o de refrigeración. Utiliza el contacto del agua con el aire para eliminar el exceso de calor, permitiendo que el agua recircule y se enfríe para su reutilización. Funciona mediante la evaporación del agua, optimizando así la eficiencia térmica de los sistemas de refrigeración.

Estos equipos son de mucha importancia para los procesos industriales, y controlar su correcto funcionamiento también es de vital importancia para el área de mantenimiento.

Una de los componentes más importantes de una torres de enfriamiento es el ventilador. Sin embargo, debido al difícil acceso de estos equipos, en la mayoría de casos, no están dentro del programa de monitorio debido a que sería un riesgo para los técnicos tratar de medirlos:

Modos de falla del ventilador de una torre de enfriamiento

Siempre que vayas a realizar un plan de monitoreo, debes saber que tipo de fallas estás buscando y cuales son las más comunes en tus equipos.

Para el caso de los ventiladores de una torre de enfriamiento, aquí te detallamos los modos de falla más comunes:

- Sobrecalentamiento del motor

- Desgaste de rodamientos

- Desbalance

- Corrosión en los componentes eléctricos

- Desalineamiento (en caso tenga el sistema de transmisión por acople directo), etc.

Teniendo en cuenta esto, sabras que tipo de fallas identificarás con un sistema de monitoreo en linea de vibraciones.

Monitoreo en linea de vibraciones del ventilador

Como has podido ver líneas arriba, existen modos de fallo (mecánicos) frecuentes en un ventilador eléctrico, sin embargo es difícil monitorearlos de la manera convencional debido a su difícil acceso.

Aquí te mostraremos una alternativa que te permitirá tener el control de este tipo de equipo desde tu oficina de mantenimiento:

Instalaciones de sensores fijos

Para evitar el riesgo del monitoreo de vibraciones convencional, será necesario el montaje de sensores de vibración fijos en la máquina.

Para definir la cantidad de sensores de vibración que necesitas, deberás conocer primero la cantidad de rodamientos que tiene la máquina. Esta es tu primera referencia para la cantidad de sensores que necesitas.

Luego de ello y dependiendo del aspecto económico y critico de tu equipo, podrás aumentar una mayor cantidad de sensores en cada punto de acuerdo a su orientación.

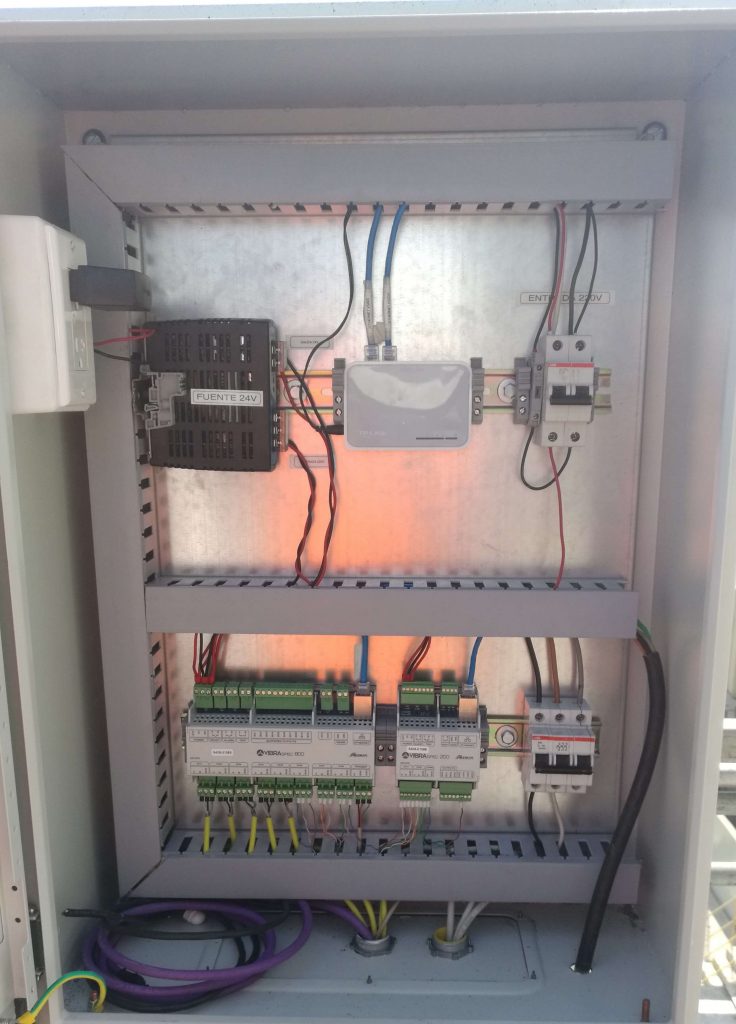

Cableado de sensores y configuración de transmisores de vibración

Estos sensores deberán ir cableados hasta un un tablero de control, en el que se encuentre un transmisor de vibraciones, que en este caso es el Vibraspec:

Estos componentes son los más importantes del sistema, ya que convertirán la señal dinámica de los sensores de vibración en una señal que se puede enviar a otros sistemas como un PLC, terminales HDMI, sitemas SCADA, Modbus RTU y Modbus TCP.

Estos transmisores van dentro de una caja con los demás componentes que permitan su correcta operación:

Visualización de los datos

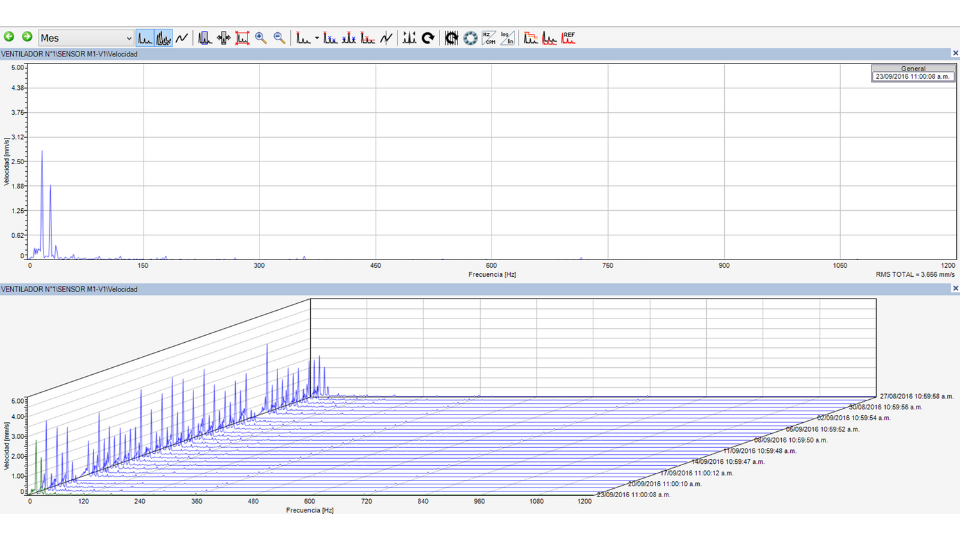

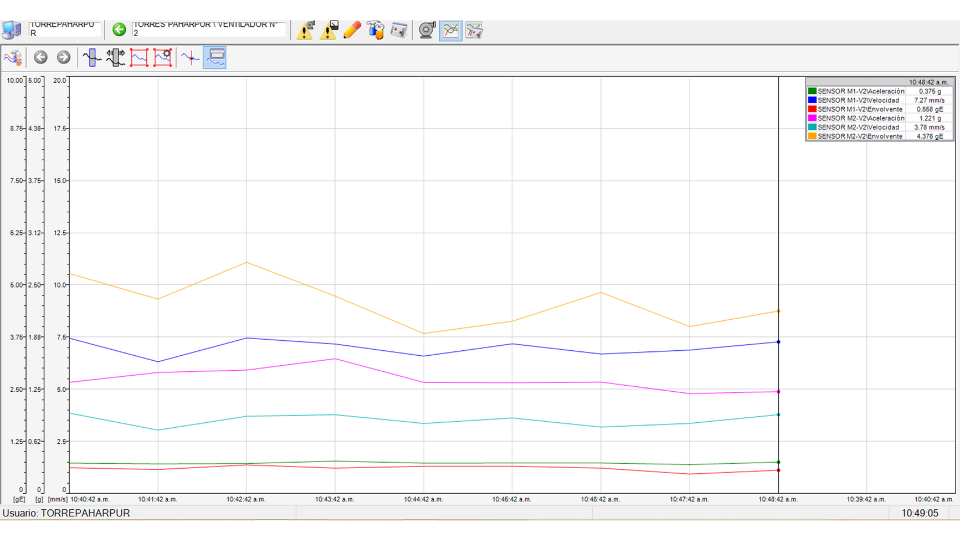

Luego de haber realizado la instalación de sensores, cables y transmisores de vibración, la configuración y puesta en marcha del sistema permitirá que puedas ver en tiempo real el estado de tus equipos:

La gran ventaja de que puedas tener con el monitoreo en linea de vibraciones son:

- Control en tiempo real de la condición de los equipos.

- Alerta de elevación de vibraciones durante la operación.

- Realizar un análisis espectral en cualquier instante de la medición.