Hoy en día las empresas gastan mucho en el mantenimiento y conservación de maquinaria diversa , por lo que diagnosticar de forma precisa es muy importante. Un diagnostico preciso significa que no debemos arreglar cosas que no estén averiadas , al mismo tiempo que nos enfocamos en arreglar lo que si esta.

El éxito de un buen plan de mantenimiento predictivo es enfocarse en los objetivos de la gerencia y dirección para la mejora de la operación en cualquier industria.

Y aquí viene la gran interrogante, ¿Cómo podemos asegurar un buen diagnostico y que sea preciso cuando llevamos un sistema de mantenimiento predictivo? Bueno, un diagnóstico preciso de maquinaria diversa depende de varios factores y empieza con la calidad de la reparación a nivel general . Se debe de implementar un sistema de inspección de control de calidad durante las reparaciones de las maquinar , donde se debe de comprobar que:

Descartar ejes doblados

La deformación de un eje puede generar vibraciones no deseadas en la maquinaria, lo que conlleva un aumento en el desgaste de los componentes. Esto no solo afecta la vida útil de los equipos, sino que también puede resultar en un deterioro prematuro de piezas críticas, lo que implica costosos tiempos de inactividad para reparaciones y reemplazos.

Esta verificaciones se puede realizar en planta durante el mantenimiento con ayuda de relojes comparadores o un palpador electrónico como el Ron Out Probe.

Verificar la autenticidad de los rodamientos

Debes tener en cuenta que en el mercado podrás encontrar muchas falsificaciones de rodamientos en marcas reconocidas. Al usar rodamientos que no cumplan con las especificaciones de calidad requeridas, estos entrarán en una etapa de falla más temprana.

Por su parte, SKF cuenta con una herramienta que permitirá a los usuarios verificar la autenticidad de sus rodamientos: SKF Authenticate.

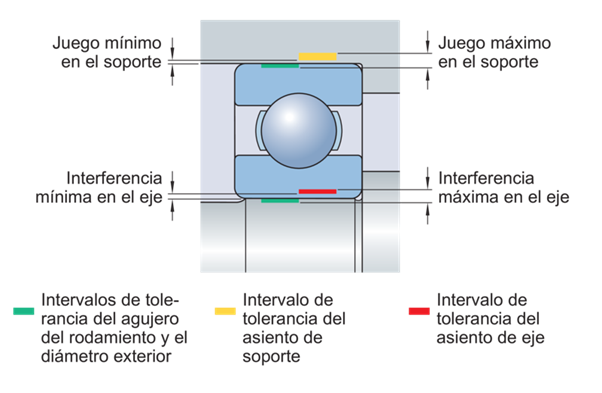

Verificación de los juegos internos

Previo al montaje o cambio de rodamientos, deberás realizar una medida de los ajustes del alojamiento, esto servirá para descartar problemas de soltura durante al análisis vibracional.

Rotores correctamente balanceados

Durante los trabajos de rebobinado, mecanizo o ensamblaje de piezas rotativas, debes procurar que estas queden correctamente balanceadas.

Es por ello que parte del proceso de calidad de los trabajos de mecanizado, es validar que la pieza haya quedado correctamente balanceada.

Elegir piezas de repuesto adecuadas

También debes tener la información relacionada a las piezas usadas durante la última reparación. En muchas casos se suelen usar piezas ya usadas de manera temporal para cubrir una urgencia. Tener esta información te ayudará a descartar fallas y realizar de manera más precisa tu diagnóstico.

Realizar pruebas de la unidad

Por último, debes conocer si el equipo está teniendo un buen desempeño durante las pruebas de funcionamiento. En caso el equipo tenga un antecedente de mal desempeño, esto te ayudará a identificar la falla durante tu proceso de análisis vibracional.

Un comentario

Muy buen articulo , me ayudo mucho a conocer todo antes de empezar con mi proyecto de analisis vibracional