El monitoreo de vibraciones constantes te ayudará a tener una mejor linea de base de tendencia de valores globales y de espectros. Esto te ayudará a que puedas identificar problemas prematuros en tus equipos.

Si estás empezando con tu plan de monitoreo de vibraciones, en este artículo te mostraremos tres casos en los que hemos podido detectar fallas basándonos en primera instancia con un cambio en las tendencias. En una segunda instancia la falla es diagnóstica con un análisis vibracional.

Estos tres casos son tomados a partir del monitoreo de vibraciones tomados con el colector de vibraciones FALCON y el software de análisis vibracional NEST i4.0.

1. Falla de rodamiento en bomba centrifuga

Si dentro de tu monitoreo de vibraciones, controlas también el valor global de aceleración (g), podrás detectar falla en rodamientos.

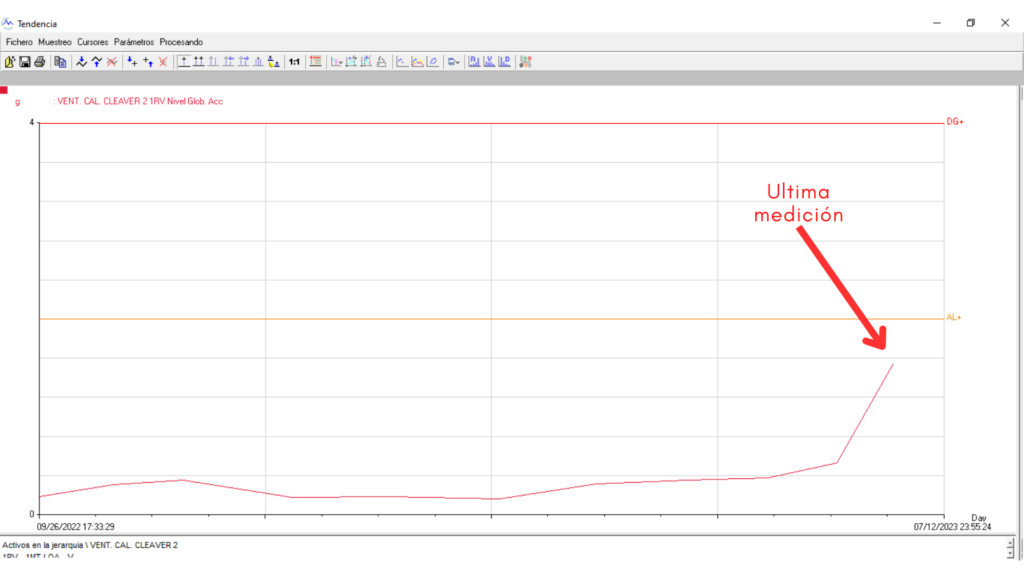

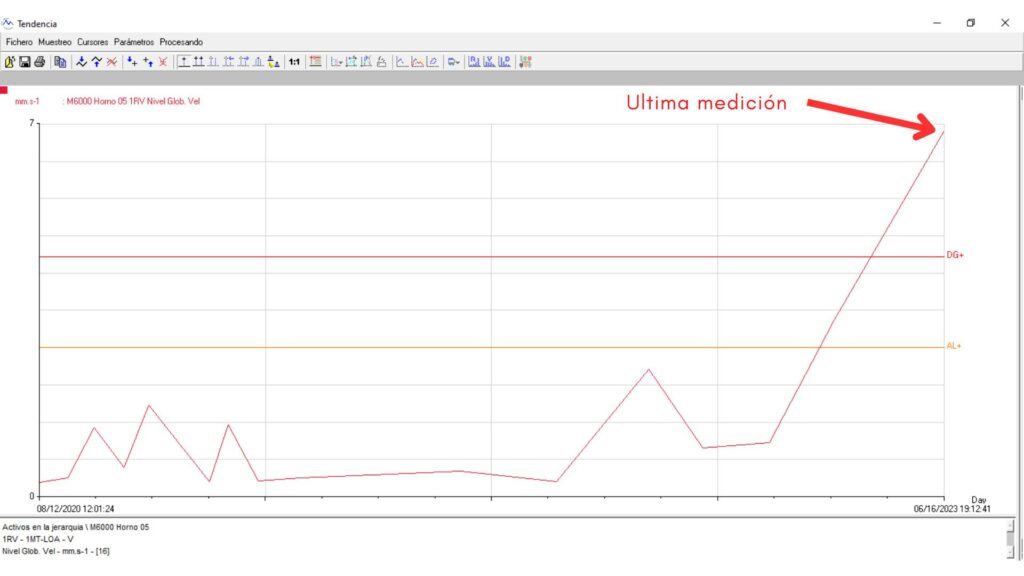

En el siguiente gráfico podrás ver como la última medición muestra un aumento en en el nivel de aceleración (g):

Esto ya es un primer indicativo que puede ayudarte a tomar decisiones en una plan de mantenimiento. Sin embargo si tienes la posibilidad de realizar una análisis espectral, eso te ayudará a tener mayores detalles de la falla.

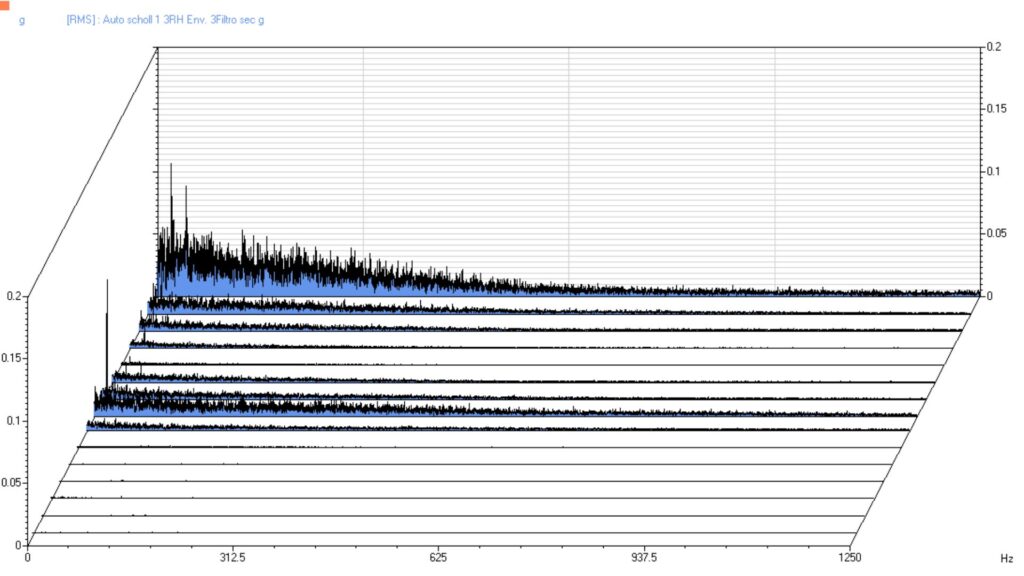

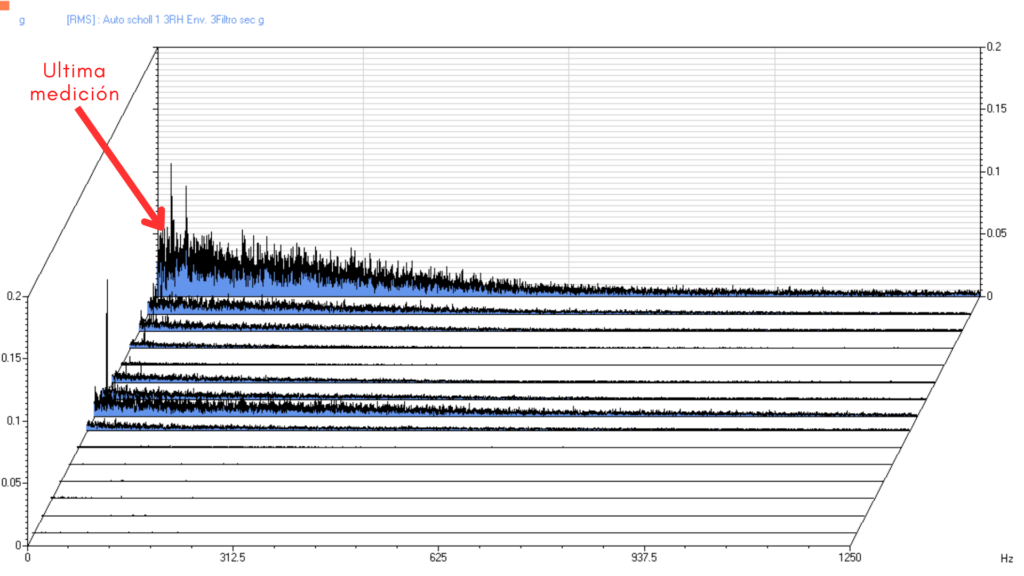

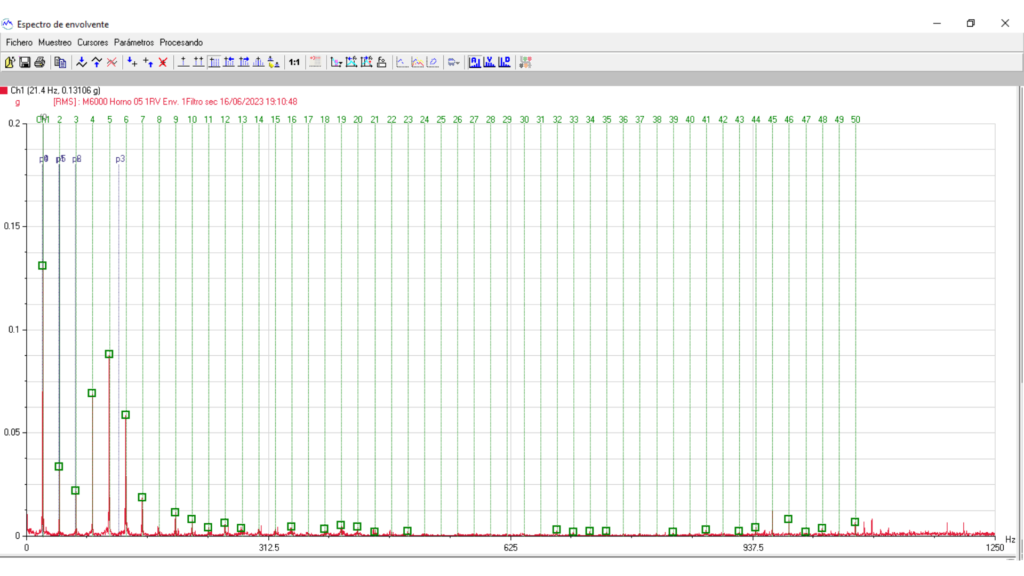

En el siguiente gráfico de espectros de vibración en cascada, también se nota un cambio en los espectros del 3er filtro de la envolvente de aceleración:

En un análisis del espectro de vibración que no detallaremos en este artículo, se diagnóstico un levantamiento de ruido de fondo asociado con la falla de rodamiento en el lado acople de esta bomba centrifuga.

2. Soltura mecánica en motor eléctrico

En este otro caso, el valor global que nos alertó de una falla fue la amplitud de vibración en mm/s. Este valor global es medido por todos los vibrometros y colectores de vibración, por lo que es un parámetro muy importante y conocido.

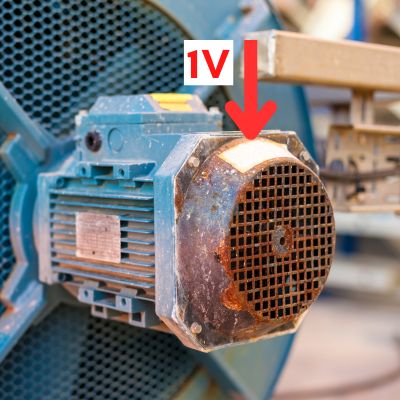

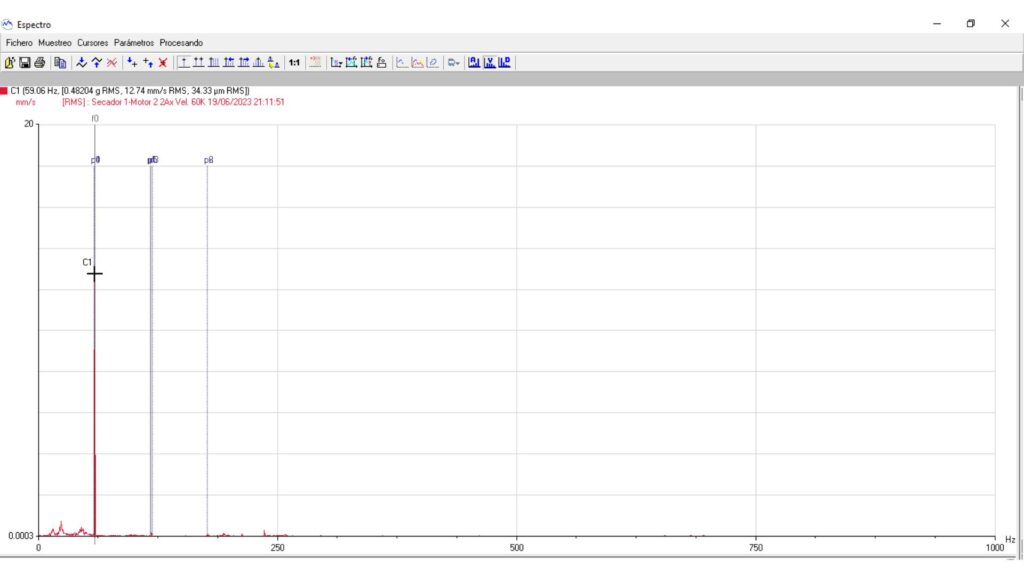

Aquí podrás ver el aumento en el nivel de vibración global en el punto 1V del motor eléctrico. Cabe señalar que este motor tiene el impulsor acoplado directo al eje y que trabaja en voladizo.

Como podrás ver claramente en el nivel de tendencia, este cambio brusco nos alerta de un problema en el equipo.

Ya con un análisis espectral más detallado, se diagnóstica un defecto de soltura mecánica:

En este casos, se recomienda no solo el cambio de rodamientos, también la verificación de alojamientos y sus ajustes.

3. Desbalance en ventilador centrifugo

En este caso se realiza el monitoreo de vibraciones del motor eléctrico de un ventilador centrifugo.

Aquí, el valor global que nos alerta de un defecto, es la amplitud de vibración en mm/s.

En el siguiente gráfico de tendencia, podrás observar que el equipo ya había bajado sus nivel de vibración, pero volvió a subir a niveles más altos en relación a su histórico:

Cuando se diagnóstica un desbalance, lo primero que se recomienda es realizar una limpieza en los alabes del ventilador y verificar el cambio de nivel de vibraciones.

En caso no disminuya el nivel de vibraciones con la limpieza, se debe programar el balanceo dinámico.